11 月 28 日,感恩节的钟声悠扬敲响,广东昭明电子集团宛如一颗璀璨的星辰,在岁月的长河中熠熠生辉,而这光芒背后,是每一个昭明人的辛勤耕耘与无私奉献。

回首十月,那是一段充满挑战与奋斗的日子。我们在时光的长河中努力拼搏,为了梦想而挥洒汗水。每一个清晨的阳光,都见证着我们的坚持;每一个夜晚的灯火,都记录着我们的付出。

在当今竞争激烈的市场环境下,品质是企业屹立不倒的基石,而质检员则是守护品质的忠诚卫士。昭明质检员技能项目培训,正是一场为打造高品质产品而精心筹备的知识盛宴。

这个十月,秋意正浓,却挡不住篮球场上燃烧的激情。广东昭明电子和东莞洲煌塑胶的健儿们,如同勇猛的战士,在赛场上冲锋陷阵。他们用汗水挥洒青春,用拼搏诠释热爱,为我们带来了一场视觉与精神的双重盛宴。

在这金秋送爽的时节,我们怀着无比激动的心情迎来了伟大祖国的生日。回顾历史长河,祖国走过了无数的风雨历程。曾经,在硝烟弥漫中,无数先烈抛头颅、洒热血,为了国家的独立和民族的尊严奋勇抗争。从艰难困苦的岁月到如今的繁荣昌盛,每一步都凝聚着无数中华儿女的奋斗与拼搏。

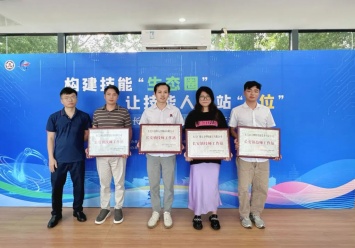

在这个充满机遇与挑战的时代,东莞市曼科五金制品有限公司犹如一颗璀璨之星,在五金制品领域绽放出耀眼光芒。2024 年 9 月 27 日,一个值得铭记的日子,曼科五金制品有限公司荣获“长安镇技师工作站”认定企业,这一殊荣,是对曼科不懈努力与卓越追求的高度认可。